论文

1176千瓦2.2m直径铸钢钢板焊接桨在山东研制成功

2006-03-20 浏览次数:2211 返回列表

1176千瓦2.2m直径铸钢钢板焊接桨在山东研制成功

山东省交通科学研究所 许云飞

一、问题的提出

钢板焊接桨就是用钢板组合焊接而成的螺旋桨。这种桨在我国内河小船上已有应用。其中简单的就是把钢板切割成桨叶的形状,通过各种手段弯出螺距后焊到桨毂上;较复杂的是桨叶由叶面和叶背两块钢板焊接组成,叶背有一个拱度。这种桨的优点是抗冲击能力很好,一般情况百折只弯而不断。就是弯了也很好修理,只需对桨叶加热后整弯就行。同时造价也不高,与铸铁桨差不多,比铸钢桨便宜,与铜桨比其造价只是铜桨的1/3~1/5。其缺点是对制作者的工艺水平要求很高,整个桨的螺距、后倾角等的误差精度不好控制,所以大功率(≥500千瓦)、大直径(≥1.6m)的钢板焊接桨很少有见到,再加上钢的防腐蚀性能比铜差,所以在海船上使用大功率大直径的钢板焊接桨更是闻所未闻,这一次在山东研制成功的1176千瓦、2.2m直径的铸钢钢板焊接桨将毂由铸钢铸造,毂径0.484m,毂长0.7m,每只桨叶由4层钢板组合,中间空腔有1纵4横筋板加固,实属国内首创、世所罕见。

研制铸钢钢板焊接桨是因“黄河”轮进行“滚装船减机航行的试验研究”的需要而提出来的。“黄河”轮滚装船是从日本引进的旧船,下水时间1972年10月。总长74.7m,柱间长69m,总宽14.2m,型宽12.8m,型深4.7m,设计吃水3.62m。设计排水量1869吨。4台日本大发8DSM-26L主机,单机功率1600马力,额定转速730rpm,减速比2.527。两轴两桨推进,原航速17.4节。MAU型4叶桨桨径2.4m,螺距2.56m,盘面比0.7。该船引进我国投入东(营)-旅(顺)航线以后,4机的转速已降至440~540rpm,航速14节左右。正常航行必须4机2桨,只要有一台主机出现故障,船就必须停航检修。经笔者对其削边处理后转速上升到640rpm,油耗也有所降低,但单程油耗仍达4.912吨,由于油耗大,营运成本高,加上经常停航检修,航期保证率差,造成该船实载率低,经济效益很不好。为此,经山东省交通厅立项,由山东省交通科研所和东营市交通局共同承担,进行“滚装船减机航行的试验研究”工作。要求把4机2桨运行改成2机2桨正常运行,以求油耗的大幅度下降,显著降低营运成本、提高经济效益。

对已有23年船龄的滚装船进行减机航行的技术改造,难度大,可鉴资料少,仅铸造两只铜桨这一项费用就高达16万元左右,因此,工作稍有失误,几十万元的浪费就会造成。为了稳妥起见,我们决定先花少量的费用制作两只试验桨试运行一段时间,然后依据试运行的实际情况调整设计再制作定型桨。正是“尽量少化费用”这一愿望的驱动,使我们走上了制作和应用大功率、大直经钢板焊接桨的艰难道路。

二、钢板焊接桨的设计

钢板焊接桨的设计,我们先以铸钢作为材质用图谱设计法进行设计,待设计全部完成后,再逐步地作如下的调整设计:

⒈桨毂。由于毂径很大,现成的加工型材找不到,我们只得用铸钢浇铸。综合考虑强度性能和熔焊性能,我们选用了30号铸钢。对毛坯的设计上,留好了足够的加工余量。

⒉导流帽。从成本、加工等方面考虑我们采用了普通铸铁。

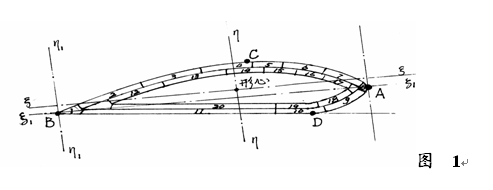

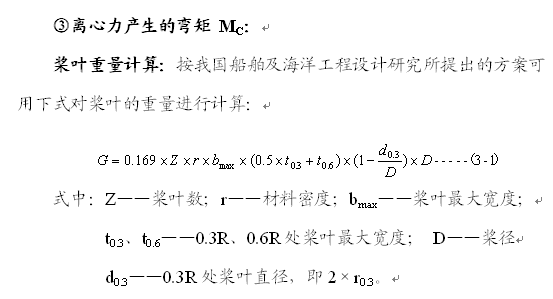

⒊桨叶。桨叶的设计是钢板焊接桨的核心,也是难度较大的部分。由于它与图谱设计的桨叶结构已经完全不同,所以常规的设计方法已不适用,必须从强度理论出发进行设计和计算。参考文献【1】我们按以下部骤设计:⑴初步确定桨叶截面的形状。由于桨叶的截面已成空心,剖面模数当然减少,因此用这样的剖面模数计算出来的应力一般来讲肯定达不到要求,所以必须适当加大叶背的拱度。⑵绘制待校核截面的结构图。实践证明螺旋桨叶经常在在叶根部附近断裂,所以应用计算分析法来校核桨叶强度时主要计算叶根处截面的强度。由于本桨0.2R截面处在桨毂内,所以选0.3R处截面进行校核。依据初步确定的截面尺寸和钢板桨桨叶结构的初步设计绘制出待校核截面的结构图了。本铸钢钢板焊接桨0.3R处的截面结构图见图1所示。

⑶计算待校核截面的剖面模数。

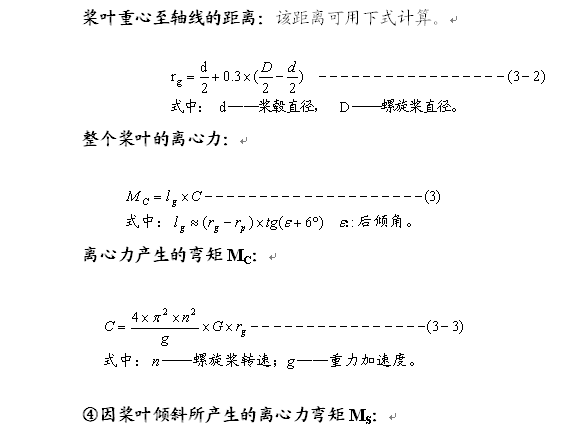

由图1可知,我们为计算方便把截面划分成20个小的截面。首先计算出它们的面积,同时依据其所处的坐标计算出每一块小截面的面矩及其惯量,进而累计求和计算出总的面矩及惯量,据此求出截面对ζ1-ζ1轴和对η1-η1轴的惯性矩,这样在算出形心对ζ1-ζ1轴和η1-η1轴距离的基础上即可计算出截面对ζ-ζ轴和对η-η轴的惯性矩lζ和lη,最后按照

钢板焊接桨是空心的,用该公式进行计算时应通过外、内两次实心桨的计算再求其差来得到空心桨的真实重量。

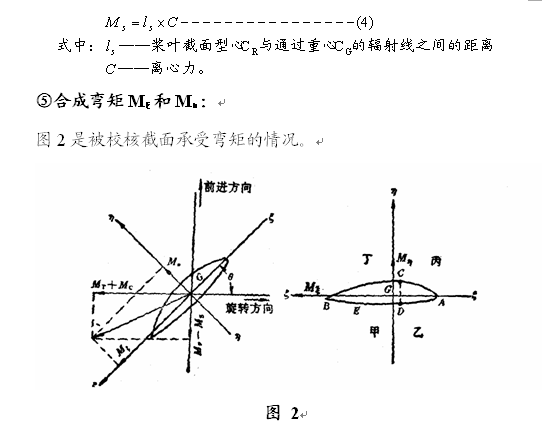

图中的ξ-ξ轴为截面的最小惯性主轴(通过截面形心且与其弦线平行),η-η轴为截面的最大惯性主轴(通过截面形心且与其弦线垂直)。如将弯矩MT、MF、MC和MS分解到截面的两根惯性轴上,则可得:

⑸合成应力计算和强度校核。

文献【1】认为,被校核截面中可只对图2中所示的A、B、C、D四点进行应力计算和校核,这四点的应力计算公式为:

如这四点的应力比铸钢和钢板的许用应力(450kg/cm2)小,该桨叶的强度就符合要求。

校核结果往往不能一次就达到要求,需要反复几次,即强度不够,就需要修改被校核截面的结构,如增加钢板的厚度、再次增加截面的拱度或增加纵筋等等,以求增加其剖面模数直到计算出的四点应力均小于许用应力为止。本课题的铸钢钢板焊接桨就是经过5次试算和调整,直到叶背和叶面采用2层10mm的钢板复合,拱度增加到25%的情况下才使桨叶四个校核点的应力均小于450kg/cm2。

(6)纵横筋的设置。

为了进一步提高钢板焊接桨的强度,我们还在中空的桨叶内设置了纵筋和横筋。横筋设置在0.3R、0.4R、0.5R、0.6R处,纵筋就设置在每个桨叶的辐射线上。横筋厚度为10mm,纵筋厚度为20mm。纵筋因为参加剖面模数的计算,直接和桨叶的强度有关,所以使其完整不断,横筋则在和纵筋相交处断开焊接。纵筋横筋和叶面的焊接设计为双面间断焊,和叶背的焊接由于受加工条件的限制设计为塞焊,塞焊孔孔径Φ=16mm,间距150mm。

三、钢板焊接桨的制造

⒈桨毂的制造。

桨毂的制造工艺由于材质的不同而有异。如材质是铸钢则先浇铸出毛坯然后再车削。如材质是型钢则可以直接车削成型。当然能先用锻打机械把型钢先行热锻则更好。这里要注意的是在桨叶和桨毂焊接完成前先别把桨毂上的锥孔加工到位,要留出校整和精加工的余量。

⒉导流帽的制造。

导流帽的制造没有什么特殊的地方,按正常的铸造工艺就行。材质考虑成本用铸铁,当然铸钢的强度比较高一些。

⒊桨叶的制造。

桨叶的制造比较复杂,可按如下程序进行:

⑴ 绘制1∶1的桨叶外板和内板的样板

依据螺旋桨图绘制1∶1的桨叶外板和内板的样板。叶面叶背各一块,外板样板注意在接近桨毂部分留出4cm左右的余量,内板样板与外板的区别是:①在根部留的加工余量应比外板少了4cm; ②其各Ri处的舷长均比外板少了1cm,。

⑵ 桨叶外板和内板下料。

两个桨下32块,8块叶面外板和8块叶背外板,8块叶面内板和8块叶背内板。注意用元冲打好辐射线和各Ri截面所在的位置(板的正反两面连同侧面都要打上)。

⑶ 做压模。

一个旋向二套,叶面一套叶背一套,两个螺旋桨是两个旋向,所以共四套。每套中有一个上模,有一个下模。模具制作时要严格设计和制作好定位装置,同时要注意桨叶厚度的影响,制作时在各Ri截面所在的位置用元冲仔细地把辐射线标记下来。

⑷ 压制桨叶的外板和内板。

先压叶面外板,压制时要保证位置正确。外板压好后不取出来,就在其上压制叶面内板。内板压好后在压力机施压的情况下迅速把外板和内板点焊在一起。重复上述步骤,把一个桨的4块叶面板都做完。换叶背模具后,用类似的程序再把一个桨4块叶背板都做完,从而完成一个旋向螺旋桨桨叶外板和内板压制的全部工作。然后用另一个旋向的二套模具用上述程序把另一个旋向螺旋桨桨叶的4块叶面板、叶背板都做完。

⑸ 桨叶的整形和标记。

仔细地校正每个桨叶的叶面和叶背,不符之处通过局部整形进行修正。修正好后把每个桨叶的叶背和叶面点焊在一起,用元冲做好相关定位标记后重新拆开,在叶背的0.3R、0.4R、0.5R、0.6R和辐射线处以大约150mm的间隔钻出Φ16的透孔,同时在叶面、叶背的导边和随边用氧炔焰开出坡口。

⑹ 筋板的制作和焊接。

①再把每个桨叶的叶背和叶面点焊在一起,在桨叶空腔内塞满干湿适宜的泥巴,利用Φ16孔观察泥巴压实情况,然后做上标记确定各筋板的位置。取下叶背后,用快刀先切出纵筋的泥样板再切出各横筋的泥样板,待其干燥后取出。②利用泥样板为各筋板下料。其中横筋厚10mm,纵筋(辐射线)厚20mm。③在叶面内板的相应位置上用双面间断焊焊上纵横筋版,再扣上叶背,仔细调整好叶面和叶背的相互位置后用电焊把叶面、叶背和纵横筋版固定住。④利用Φ16孔进行塞焊,使纵横筋板和叶背牢固地连接在一起,桨叶装配遂告完成。

⑺ 桨叶焊接。

焊接桨叶时要注意焊接工艺。可以不断地改变桨叶的位置使焊接位置尽量保持平焊缝。导边和导边、随边和随边的焊口在控制变形的前提下,通过堆焊使整个桨叶边缘呈现丰满的圆角

重复上述过程,焊接完8个桨叶。

⒋桨叶和桨毂的焊接

桨叶和桨毂的焊接是钢板焊接桨制作过程中十分重要的一个环节,对此必须在思想上有足够的认识。在生产过程中为便于测量以保证各几何尺寸及形状,拟采用反胎架的方法(即将桨叶螺距面向上)进行。首先以桨毂中心为基准点,用一有中心轴的底盘为胎架,使桨毂中心与底盘中心一致并固定。然后利用中心轴确定各桨叶等分线,直径线及桨叶在底盘上轮廓投影。同时,在中心轴相应位置装上36度螺距规和一块后倾角测量基准板,并利用底盘上的桨叶轮廓投影安装了若干与桨叶倾斜度相对应的、高低可调整的立柱作为胎架,以便于桨叶安装定位时各部位的调整。由于桨叶是用钢板敲制而成型,不可能完全符合线型标准,所以对螺距的测量可只注意0.4R~0.8R这一段。安装定位就绪后,须将四片桨叶用支撑物联接成一个整体,联接时使每片桨叶导边和随边的联接点要一致,以使桨叶在焊接过程中能保持共同变化,不致产生变形差异。支撑联接后吊离胎架底盘,在桨毂中心穿一根轴将螺旋桨整体架空横搁在搁架上进行烧焊。由于桨毂与桨叶厚薄相差太大,因此在烧焊前应对桨毂进行加温预热,以减小焊接应力,焊接时采用二人对应桨叶部位同时焊接,这样膨胀、收缩相对均衡,另外要注意不能集中一点进行堆焊,而应围挠着桨叶根部进行走焊,尽量不使应力集中。为了加强叶根部分的强度,按图纸要求使桨叶与桨毂连接处有足够的过渡园角,但此园角不能靠焊条堆焊出来,这样会产生局部焊接应力,对日后螺旋桨使用会留下致命的隐患。可采用另加园角过渡钢板进行分层焊接,这样既增加了桨叶与桨毂联接处的焊接强度,又保证有较大的过渡园角,也不致产生局部集中应力。焊接结束后还必须进行消除应力热处理。这一系列的技术工艺措施在一般情况下已可保证螺旋桨焊接变形不超过规范允许的范围。

四、钢板焊接桨的质量监督和检验

由于目前钢板焊接桨还没有现成的质量监督和检验规范,所以其质量监督和检验问题就更应引起重视,不能有半点的马虎和松懈。总结本桨研制过程的教训和经验,笔者认为在钢板焊接桨的设计和制造过程中质量监督和检验工作应注意层层检验、层层把关。这就是说质量监督和检验不能等到最后阶段才介入,应该是贯穿整个过程。具体讲,在设计阶段要重点审查《螺旋桨计算书》和《钢板焊接螺旋桨强度校核计算书》,后一份文件对钢板焊接桨来讲要视为必审查的文件。在制造阶段可分布6个监测点,① 桨叶叶面焊好纵横筋准备盖上叶背组成完整的桨叶时对桨叶各部分的结构、钢板厚度、焊接质量的检查;②桨叶总成结束并且焊接完成后对桨叶的形状、线型和焊接质量的检查;③桨毂制作完成后对桨毂材料、外形尺寸的检查;④桨叶和桨毂组成完毕施焊前对有关尺寸的复核和对施焊工艺的审查;⑤桨叶和桨毂组成完毕施焊后对焊缝的检测和检查;⑥螺旋桨制作全部完成后对螺旋桨的直径、螺距的检测和静平衡。这6个监测点每个监测点都应有检测记录和结论,任何一个监测点的结论不合格,工作过程就不得往下进行。只有这样,才能制作出安全的、合格的钢板焊接将来。

五、钢板焊接桨的使用

1996年11月13日,换上世所罕见的铸钢钢板焊接桨的“黄河”滚装船下水出坞,14日凌晨离开天津返航东营。说句实在的话,一只螺旋桨,把桨毂和桨叶分开加工,桨毂是铸钢,桨叶是钢板,而每只桨叶又是通过4块钢板和在外边看不见的1纵4横共9段肋筋用手工拼焊而成,所以想要保持其一致性和高的精度是很不容易的,把制做好的桨叶一只一只地安装到桨毂上,然后通过多层堆焊把这两种不同材质的物件牢固地连成一体,还需控制变形使4个桨叶的螺距的误差在允许范围以内,其难度更大。所以此时此刻,我们的心中不无担忧,思想上的压力是相当大的。首先担忧运行时桨叶会不会在根部折断,其次担忧会不会产生振动,最后就是担忧性能是否能达到课题要求。所以,航行中我们密切注视,一点也不敢懈怠。路上我们做了2机2桨、2机1桨、3机2桨和4机2桨等各种不同组合工作方式的运行试验,结果是令人满意的。2机2桨,双机转速保持在610~620rpm时,航速11~11.5节;2机1桨,保持转速700rpm时,有点偏舵,压舵航行后航速仍保持11~11.5节;3机2桨时,转速同上述两种情况,航速12~13节,4机2桨时,转速720rpm,航速13~14节。有意思的是单机单桨,即全船只用一台主机推进也可航行,转速550rpm,航速7~8节。依据同时测出的主机爆压和排温数据分析,主机的工况均未调好,所以航速比设计时的计算值略低,整个返航过程没有出现原先我们十分担忧的振动。总之,初步运行的实践表明,钢板焊接桨的设计和制作是成功的!

该船返回东营后,在码头停泊了半年多才开始正常航行。正常航行后笔者又跟船考察了2次,考察期间亲眼目睹这两只桨经受了惊涛骇浪的严峻考验而安然无恙,在这“唯一标准”检验后,笔者才算放下一颗悬了三年的心。

关于钢板焊接桨的长期运行情况请读下面的几段文章。这几段文字一字不漏地摘自东营市金林船务有限责任公司在鉴定会上提供的《“黄河”轮试验运行报告》。

从1997年7月1日至12月25日,”黄河”轮在东营至旅顺航线上运营了118个航次,共载客13789人次,渡车1317辆,实载率分别为51.7%和31.9%。使用新桨后,左右两台主机工作状况大大改善,两机单桨时,转速接近额定转速,两机两桨时,转速接近670rpm,且运行十分平稳。两机单桨运行转速控制在700rpm和两机两桨运行转速控制在630rpm时,112海里航行10个小时,平均航速达到11.2节,单程油耗3.25吨。

“黄河”轮这一次减机改桨,前后比较经济效益是巨大的。具体讲有以下几点:

⑴ 减机改桨前,单程油耗4.912吨,减机改桨后,单程油耗3.25吨,比改桨前每航次节油1.662吨(4.912-3.25),节油率为33.8%。以1997年下半年当地油价每吨2068.46元计,试验运行118个航次,共节油196.116吨,单节油这一项经济效益折合人民币就达40.56万元。如果全年正常航行225个航次,可节油373.95吨,折合人民币77.35万元。

⑵ 由于本船的改造仅仅是重新设计和制作了螺旋桨,其余什么都没有动,因此,4台主机可通过不同的组合进行运行。其中1台甚至2台机器出现故障都不会影响正常航行,必要时甚至可以在航行中对机器进行检修,这就使得船期稳定性大大提高,从而有效地提高了渡船的实载率。其造成的经济效益是很难估量的。据我们最保守的估计,也要超过100万元。